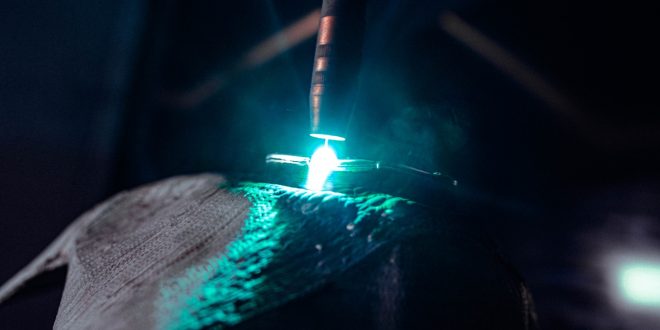

Речь идет о технологии электродугового выращивания, или WAAM. Благодаря ей компоненты подвесок можно печатать быстро и с минимумом отходов, применяя алгоритмы топологической оптимизации. У таких деталей полая структура, что дает очевидный выигрыш в массе без снижения жесткости. По словам BMW, после завершения стендовых испытаний, WAAM-детали начнут устанавливать на серийные машины. Технологий трехмерной печати сегодня насчитывается больше десятка — от послойного отверждения жидкого материала под действием лазера (стереолитография, или SLA) до синтеза с помощью цифровой проекции света (Digital Light Synthesis, DLS). К примеру, Ford применяет сразу несколько методов аддитивного производства (FDM, SLS, SLA, DLS). А в центре 3D-печати BMW Group уже девять лет совершенствуют процесс электродугового выращивания (Wire Arc Additive Manufacturing, WAAM). Это относительно новая ростовая технология, заключающаяся в электродуговой наплавке проволоки. В отличие от более продвинутого лазерного спекания, WAAM лучше подходит для крупных деталей, например опор стоек подвески. Физика процесса делает возможным полые структуры, то есть с оптимальным соотношением жесткости и массы, но недостатком будет характерная неровная поверхность. Правда, по словам BMW, даже без последующей обработки такие детали успешно проходят тесты на циклические нагрузки. Самое интересное это то, что немцы совместили производственный процесс WAAM с проектированием на основе методов генеративного дизайна. Заведуют этим специальные алгоритмы, созданные под вдохновением от эволюционных процессов, происходящих в живой природе. Полученные таким образом бионические структуры требуют меньше сырья и в процессе финальной доводки усиливаются только в нагруженных местах — опять же экономия. Разумеется, такой подход считается и более экологичным, так что технологию начнут применять на серийных машинах в обозримом будущем. Скорее всего, после 2025 года, с приходом Neue Klasse .

Русские новости Будь в курсе страны

Русские новости Будь в курсе страны